Проведены расчеты по выбору основных технико-экономических параметров грузового вагона, а именно по определению грузоподъемности, линейных размеров вагона; вписыванию вагона в габарит; нагрузкам, действующим на вагон и его части; по устойчивости колесной пары против схода с рельса; оси колесной пары на прочность условным методом; двухрядной цилиндрической пружины; подшипника на долговечность.

Полученные данные соответствуют требованиям по проектированию грузового вагона.

Отличительной особенностью цистерн для перевозки сжиженных газов является высокое рабочее давление в котле - 1,5-2,0 МПа (15-20 кгс/см2).

Исключение составляют цистерны для винилхлорида модели 10415-1421 и для пентана модели 15-1520, в которых рабочее давление в котле соответственно равно 0,8 МПа (8 кгс/см2) и 0,3 МПа (3 кгс/см2), поэтому все цистерны этой группы подвергаются контролю и освидетельствованию Госгортехнадзором. С целью защиты от солнечных лучей для ряда цистерн в верхней части котла применяют теневые кожухи, окрашенные в светлый цвет. Большое давление сжиженного газа внутри котла обуславливает значительную толщину его стенок (16 – 24). Налив и слив в газовых цистернах производится через вертикальные трубы, укрепленные внизу котла в поддоне, предназначенном для обеспечения полноты разгрузки груза. Котлы цистерн имеют яркие отличительные полосы на цилиндрической части и круги на днищах котла. Например, полосы шириной 0,3 м красного цвета имеют цистерны для перевозки пропана, желтого – для аммиака, защитного – для хлора.

В конструкции цистерн используются типовые узлы автосцепного устройства, автотормозного оборудования и ходовые части.

Цистерны для перевозки сжиженных газов оборудуются серийной автосцепкой СА-3 с поглощающим аппаратом Ш-1-ТМ с ходом 70 мм или аппаратом Ш-2-В с ходом 90 мм.

В автотормозном оборудовании используются воздухораспределители № 270-005-1 или № 483-000, регуляторы рычажной передачи типа 574Б или 536М и авторежимы типов 265-002 или 265 А.

В ходовых частях четырехосных цистерн используются двухосные тележки типа ЦНИИ-ХЗ моделей 18-100 (на подшипниках качения) и 18-109 (на подшипниках скольжения). Все вагоны постройки после 1978 г. оборудованы тележками на подшипниках качения. Все серийные четырехосные цистерны имеют рамную конструкцию и типовую схему крепления котла к раме. На раме смонтировано автотормозное и автосцепное оборудование. Типовая рама состоит из хребтовой, двух шкворневых и двух концевых балок. Облегченная рама имеет облегченные концевые балки, соединенные в консольной части со шкворневыми балками боковыми обвязками, выполненными из штампованного Г -образного профиля толщиной 4 мм. Полная рама включает усиленные концевые и боковые балки. Хребтовая балка выполняется из двух Z-образных профилей № 31 или швеллеров № 30 ГОСТ 5267.1-90, перекрытых сверху и снизу накладками толщиной 7 мм. На хребтовой балке крепятся кронштейны для установки тормозного оборудования, упоры автосцепного устройства и пятники, посредством которых рама опирается на надрессорные балки тележек. В средней части хребтовой балки расположены фасонные лапы для крепления котла цистерны.

Шкворневые балки изготавливаются сварными коробчатого сечения с диафрагмами жесткости. Сверху на шкворневых балках расположены сварные металлические опоры котла, в желобах которых крепятся болтами деревянные опорные бруски. Материал основных несущих элементов рамы - сталь 09Г2Д-12 по ГОСТ 19281-89.

Котел цистерны опирается концевыми частями на, деревянные бруски опор и фиксируется на них от вертикальных и поперечных перемещений стяжными хомутами при помощи винтовых муфт.

В нижней средней части котла расположены фасонные лапы, которые соединены призонными болтами с лапами хребтовой балки и предотвращают продольные перемещения котла.

Котлы четырехосных цистерн представляют собой сварную емкость из обечаек и эллиптических днищ. При толщине листов 8-12 мм обечайки свариваются из продольных листов, нижний из которых имеет обычно большую толщину. Котлы цистерн, рассчитанные на высокое рабочее давление, свариваются из цилиндрических царг и имеют постоянную толщину.

Вся сливоналивная, контрольно-измерительная арматура и предохранительный клапан размещаются обычно на крышке люка.

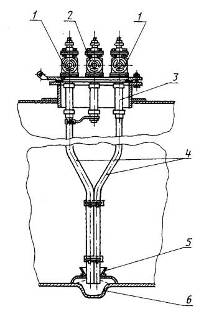

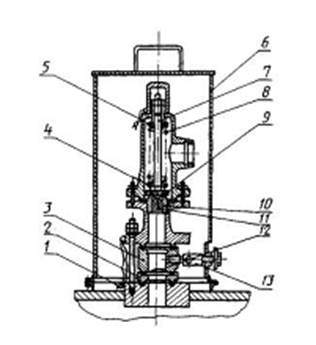

Лишь на нескольких моделях (15-1556, 15-1581) предусмотрена отдельная установка предохранительного клапана на фланце патрубка, расположенного рядом с люком. Типовое сливоналивное устройство цистерн для сжиженных газов (рис.1) включает два жидкостных 1 и один газовый 2 (уравнительный) вентиля с условным проходом Dy 40 Dy 38, Dy 32), к которым присоединены скоростные клапаны 3. К жидкостным вентилям присоединены сливоналивные трубы 4, концы которых закреплены в воронке 5 и доходят до поддона 6.

Рис. 1 Сливоналивное устройство цистерны модели 15-1520

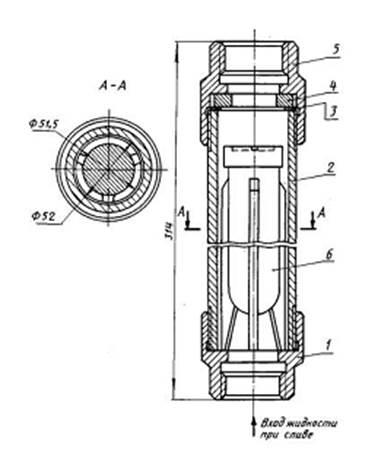

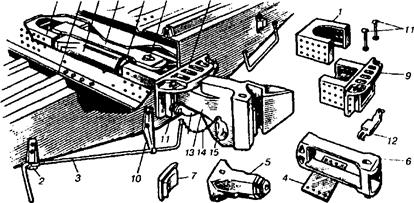

Скоростной клапан (рис. 2) предназначен для автоматического перекрытия сливоналивных и уравнительного вентилей в случае разрыва внешних сливоналивных и уравнительных шлангов. Клапан состоит из двух муфт 1, 5, трубы корпуса 2, кольца 4, прокладки 3 и ползуна 6 (см. рис. 2). Ползун обеспечивает автоматическое перекрытие выходного отверстия клапана при достижении критической скорости истечения жидкости и удерживается в верхнем положении за счет внутреннего давления в цистерне. В новых моделях цистерн применяется скоростной клапан шарикового типа, в котором вместо ползуна используется стальной шарик.

Рис. 2 Скоростной клапан

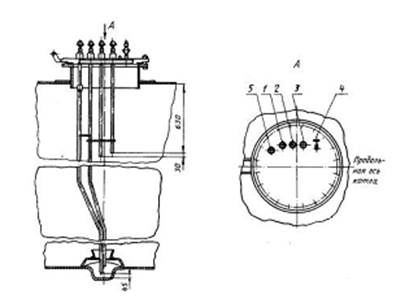

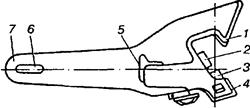

Контрольно-измерительное устройство (рис. 3) включает вентили контроля слива 1, контроля предварительного уровня налива 2, предельного уровня налива 3, дренажа (зачистки) 5 и манометродержатель 4. На вентилях контроля уровня и слива установлены трубки соответствующей длины. Маховики вентилей окрашены в разные цвета: предварительного уровня наполнения - в зеленый, предельного - в красный. Газ и жидкость, поступающие через контрольные вентили при проверке уровня слива или наполнения во время сливоналивных операций, должны отводиться в специальную емкость склада продукта получателя (отправителя) груза.

Рис. 3 Контрольно-измерительное устройство цистерны для пентана модели 15-1520

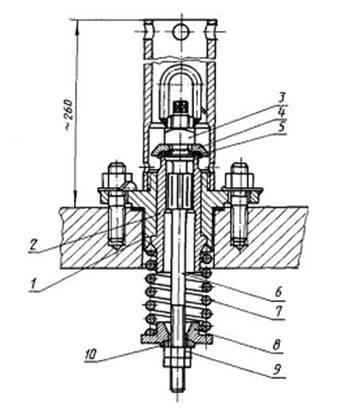

Пружинный предохранительный клапан (рис. 4) состоит из корпуса-втулки 1 с присоединительным фланцем, втулки 2, с конусным седлом клапана, запрессованном в корпус, тарельчатого клапана 6, на котором укреплена крышка 4 с резиновой прокладкой 5, обеспечивающей полную герметичность сопряжения конусных поверхностей седла и тарели. Опирание тарели клапана на седло обеспечивает разгрузку от действия запирающей пружины 7 резиновой прокладки и увеличивает срок ее службы. Крышка 4 крепится специальной гайкой 3, регулирующей прижатие резиновой прокладки к наружной плоскости тарели клапана. Давление срабатывания (открытия) клапана определяется усилием начальной затяжки пружины 7 и регулируется гайками 9, на которые усилие пружины передается через опорную втулку 8 и сферическую шайбу 10.

Рис. 4. Предохранительный клапан

На некоторых моделях цистерн применяется предохранительный клапан с разрушаемой мембраной (рис. 5). Такая конструкция обеспечивает абсолютную герметичность до момента разрушения мембраны 12. После ее разрушения в работу включается расположенный над ней пружинный клапан максимального давления, конструкция которого в принципе подобна описанной выше.

Рис. 5. Предохранительный узел с разрушаемой диафрагмой цистерны модели 15-1556:

1 - пломба; 2 - кольцо; 3, 4, 5 - втулки; 6 - колпак; 7 - винт; 8 -пружина; 9 - прокладка; 10 - седло клапана; 11 - клапан; 12 - разрушаемая мембрана; 13 - вентиль ТУ 14-3-891-83

Автосцепное устройство типа СА-3 грузовых вагонов размещается в консольной части хребтовой балки рамы кузова. Основные части автосцепного устройства (рис. 6): корпус автосцепки с деталями механизма, ударно-центрирующий прибор, упряжное устройство, упоры и расцепной привод.

Корпус автосцепки 13 с механизмом предназначен для сцепления и расцепления вагонов, восприятия и передачи ударно-тяговых усилий упряжному устройству. Корпус установлен в окно ударной розетки 9 и своим хвостовиком соединен при помощи клина 8 с тяговым хомутом б. Корпус автосцепки (рис.7) представляет собой пустотелую фасонную отливку, состоящую из головной части и хвостовика. Внутри головной части размещены детали механизма автосцепки. Она имеет большой 1 и малый 4 зубья, которые соединяясь, образуют зев. Торцовые поверхности малого зуба и зева воспринимают сжимающие усилия, а тяговые усилия передаются задними поверхностями большого и малого зубьев. На вертикальной стенке зева возле малого зуба имеется окно для замка 3, а рядом — окно для замкодержателя 2.

Рис. 6 Автосцепное устройство четырехосного вагона

Рис. 7 Корпус нежесткой автосцепки в сборе

В верхней части головы отлит выступ 5, который воспринимает жесткий удар при полном сжатии поглощающего аппарата и передает его через розетку на раму вагона (рис. 6). Со стороны малого зуба внутри головы отлита полочка для верхнего плеча предохранителя замка от саморасцепа, а со стороны большого зуба имеется шип для навешивания замкодержателя. В нижней части головы выполнены отверстия для выступов замка автосцепки и горизонтальное отверстие для постановки валика подъемника. В пустотелом хвостовике сделано продолговатое отверстие б (рис. 7) для клипа, соединяющего корпус с тяговым хомутом. Торец хвостовика /служит для передачи ударных нагрузок и имеет цилиндрическую поверхность, обеспечивающую горизонтальные повороты автосцепки. Горизонтальная проекция зубьев, зева и выступающей части замка называется контуром зацепления.

Центрирующий прибор воспринимает от корпуса автосцепки избыточную энергию удара после полного сжатия поглощающего аппарата и центрирует корпус автосцепки. Прибор (см. рис. 6) имеет ударную розетку 9, две маятниковые подвески 11 и центрирующую балочку 12. Ударная розетка 9 отлита заодно целое с передним упором и приклепана или приварена к концевой балке рамы. У розетки есть окно для постановки корпуса автосцепки и отверстия для маятниковых подвесок, а также ребра жесткости в верхней ударной части. Центрирующая балочка 12 омегообразной формы с двумя плоскостями и двумя ограничителями (продольными и боковыми). При установке балочки на место продольный ограничитель захватывает нижнюю вертикальную стенку ударной розетки. Боковые ограничители удерживают корпус автосцепки при максимальных отклонениях в поперечном направлении. Маятниковые подвески 11 имеют вид стержня диаметром 25 мм с двумя головками (верхней более широкой и нижней). Верхними головками подвески опираются на ударную розетку, а на нижние уложена центрирующая балочка.

Упоры автосцепки задние 7 и передние 9 служат для передачи растягивающих и сжимающих усилий па раму и кузов вагона. Передний упор совместно с розеткой представляет собой П-образную коробку с ребрами жесткости. На расстоянии 625 мм от упорных плоскостей переднего упора к хребтовой балке приклепан или приварен задний упор 7 (см. рис. 6.2), который также представляет собой П-образную отливку с ребрами жесткости. У четырехосных вагонов с укороченными консольными частями (крытые вагоны и цистерны) задние упоры отливают заодно целое с надпятниковыми коробками. Для предупреждения истирания вертикальных стенок хребтовой балки поглощающим аппаратом на них между упорами приклепывают по две предохранительные планки.

Упряжное устройство передает упорам продольные силы от корпуса автосцепки и смягчает их действие. Оно размещено между передними и задними упорами автосцепного устройства и состоит из тягового хомута б, поглощающего аппарата 5, клина 8, упорной плиты 7 и крепежных деталей клина и поддерживающей планки. Нижней опорой тягового хомута и поглощающего аппарата является поддерживающая планка 4, прикрепляемая восемью болтами снизу к хребтовой балке. Тяговый хомут 6 представляет собой раму, внутри которой размещен поглощающий аппарат и упорная плита. В головной части хомута имеется отверстие для клина. Внизу головной нижней части расположены приливы с отверстиями для болтов, предохраняющих клин от выпадения. Опорная площадка хомута снабжена усиливающими ребрами. Клин тягового хомута прямоугольного сечения со скругленными кромками в нижней части имеет заплечики, которыми он опирается на болты, удерживающие его от выжимания. Выемки в верхней части боковых поверхностей клина сделаны для уменьшения его массы.

Расцепной привод служит для расцепления автосцепок. Привод (см. рис. 6) представляет собой двуплечий рычаг 3, удерживаемый кронштейном 2 с полочкой и державкой 10. Цепь 14 соединяет короткое плечо рычага с валиком подъемника 75.

Для обеспечения надежности и долговечности автосцепного устройства основные его узлы и детали (корпус автосцепки, тяговый хомут и упоры) отливают из низколегированных сталей 20ГФЛ или 20ГЛ, 20ФЛ. Характеристика этих сталей после термической обработки: предел прочности 530-550 МПа, относительное удлинение 18%, относительное сужение 30% и ударная вязкость при температуре 20°С 0,49 МДж/м2.

Упорная плита и предохранитель замка от саморасцепа механизма автосцепки изготовлены штамповкой из стали 38ХС (ГОСТ 4543). Другие детали механизма автосцепки, центрирующая балочка и кронштейны расцепного привода отлиты из углеродистой стали 20 Л.

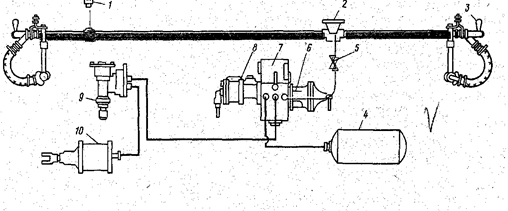

Расположение и крепление тормозного оборудования. Двухкамерный резервуар 7 прикреплен к раме вагона четырьмя болтами и соединен трубами с тройником или пылеловкой 2, запасным резервуаром 4 и тормозным цилиндром 10 диаметром через авторежим 9. К резервуару 7 прикреплены магистральная 6 и главная 8 части воздухораспределителя.

Рис. 8 Схема тормозного оборудования грузового вагона

Разобщительный кран 5 диаметром служит для включения и выключения воздухораспределителя. На магистральной трубе расположены концевые краны 3 и соединительные рукава. Концевые краны установлены с поворотом на 60° относительно горизонтальной оси. Это улучшает работу рукавов в кривых участках пути и устраняет удары головок рукавов при следовании через горочные замедлители.

Стоп-кран 1 со снятой ручкой ставят только на вагонах с тормозной площадкой.

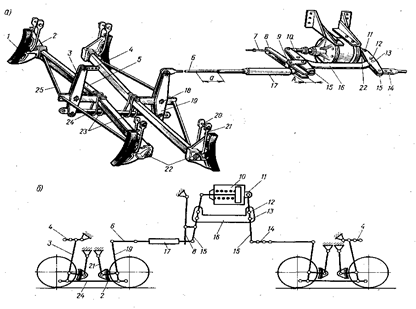

Тормозные рычажные передачи. Рычажная передача четырехосного грузового вагона (рис. 9) имеет следующее устройство. Шток поршня тормозного цилиндра 10 и кронштейн мертвой точки 11 соединены валиками с горизонтальными рычагами 15, которые в средней части связаны между собой затяжкой 16, а с противоположных концов сочленены валиками с тягами 6. Верхние концы вертикальных рычагов 19 обеих тележек соединены с тягами 6, а нижние концы рычагов 3 и 19 соединены между собой распоркой 24.

Рис. 9 Рычажная передача грузового вагона

Верхние концы крайних вертикальных рычагов 3 закреплены на рамах тележек с помощью серег 4 и кронштейнов.

Триангели 5, на которых установлены башмаки 2 с тормозными колодками, соединены валиками 18 с вертикальными рычагами 3 и 19.

Отверстия 12 в рычагах 15 предназначены для установки валиков затяжки 16 при композиционных колодках, а отверстия 13 — при чугунных.

Для предохранения от падения на путь триангелей и распорок в случае их разъединения или обрыва предусмотрены предохранительные угольники 22 и скобы 23. Башмаки 2 и триангели 5 подвешены к раме тележки на подвесках 21 и валиках 20.

Тяги и горизонтальные рычаги около тормозного цилиндра снабжены предохранительными и поддерживающими скобами.

При торможении корпус регулятора 17 упирается в рычаг 8,соединенный с горизонтальным рычагом 15 затяжкой 9. Винт 7 служит для регулировки размера А.

Аналогичную рычажную передачу, отличающуюся только размерами горизонтальных рычагов, имеют полувагоны, платформы и цистерны.

Действие рычажной передачи четырехосного вагона аналогично действию рассмотренной выше рычажной передачи. При торможении шток (см. рис. 9) с горизонтальным рычагом 15 и затяжкой 16 перемещается влево (по рисунку). Одновременно другой конец рычага 15, имеющего точкой опоры валик, вставленный в отверстие 12 или 13, перемещается вместе с регулятором 17, тягой 6 и верхним концом вертикального рычага 19 вправо. Вертикальный рычаг 19, имея опору в месте соединения нижнего конца с затяжкой 24, прижмет тормозную колодку к колесу и точкой опоры станет колодка, а затяжка 24 переместится влево, прижимая колодку второй оси.

После прижатия колодок левой тележки вагона затяжка 16, имея точку опоры в кронштейне 11, переместит горизонтальный рычаг 15, тягу 14 и верхний конец вертикального рычага правой тележки влево, прижимая колодку к колесу третьей оси, а затем и к четвертой.

Рычажная передача пассажирского вагона отличается от передач грузовых вагонов тем, что вместо триангелей применены траверсы 17, на цапфы которых установлены башмаки 15 с тормозными колодками 21. Вертикальные рычаги 24 и затяжки 23 подвешены к раме на подвесках 22.

Нажатие тормозных колодок двустороннее; вертикальные рычаги расположены в два ряда по бокам возле колес.

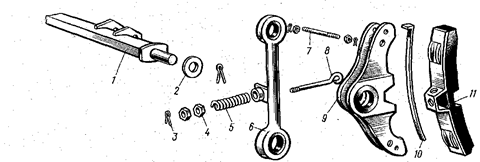

Рис. 10 Детали траверсы (балки) на тележке пассажирского вагона:

* траверсы; 2 — шайба; 3 -— шплинт; 4 —гайка; 5 — пружина; ' 6 — подвеска башмака; 7 — палец поводка; 8 — поводок; 9—башмак с втулками;10—чека; 11—композиционная колодка.

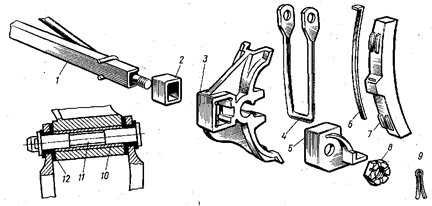

Рис. 14. Детали триангеля с глухой посадкой башмака (ГОСТ 4686—74) тележки грузового вагона (в левом углу показана подвеска в сборе):

1—триангель; 2—закладка; 3—башмак; 4—подвеска; 5—предохранительный, наконечник; 6—чека; 7—чугунная колодка; 8 — корончатая гайка; 9 — шплинт; 10 — втулка; 11 — валик подвески; 12 —резиновая втулка

Меры обеспечения безопасной эксплуатации цистерн для сжиженных газов на путях МПС, предусмотренные „Инструкцией по наливу, сливу и перевозке сжиженных углеводородных газов в железнодорожных вагонах-цистернах".

Параметры цистерн для сжиженных газов приведены в табл. 1

Таблица 1. Параметры цистерн для перевозки сжиженных газов.

|

Показатели |

Модели и виды газа |

|||||||

|

15-1597-01 |

15-1408-02 |

15-1556- 03 |

15-1519-02 |

15-1407-01 |

15-1722 |

15-1780 |

15-9503 АВП |

|

|

Аммиак |

Хлор |

Сжиженные углеводородные газы и легкое углеводородное сырье |

Пентан |

Пропан, бутан и их смеси |

||||

|

Грузоподъемность, т |

43,0 |

31,2 |

57,5 |

46,0 |

31,2 |

60,6 |

52,1 |

51,3 |

|

Тара вагона, т |

35,1 |

32,4 |

30,5 |

35,1 |

32,4 |

32,0 |

35,8 |

41,6 |

|

Скорость конструкционная, км/ч |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

|

Габарит |

1-Т |

02-ВМ |

02-ВМ |

1-Т |

02-ВМ |

1-Т |

1-Т |

1-Т |

|

L(длина по осям сцепления автосцепок), мм |

12020 |

12020 |

12020 |

12020 |

12020 |

15280 |

12020 |

15280 |

|

База цистерны ,мм |

7800 |

7800 |

7800 |

7800 |

7800 |

11060 |

7800 |

11060 |

|

В(ширина)максимальная, мм |

3264 |

3075 |

3075 |

3264 |

3075 |

3250 |

3267 |

3254 |

|

Н(высота)максимальная, мм |

5050 |

4600 |

4486 |

5050 |

4600 |

4950 |

5190 |

5092 |

|

Объем котла, м.куб. |

75,7 |

54,8 |

46,0 |

75,7 |

54,8 |

100 |

83,8 |

95,5 |

|

Внутренний диаметр котла, мм |

3000 |

2600 |

2400 |

3000 |

2600 |

3000 |

3200 |

3000 |

|

Рабочее давление в котле, МПа |

2,08 |

2,08 |

1,63 |

2,08 |

2,08 |

0,48 |

2,11 |

1,82 |

|

Материал котла |

09Г2С-14 |

09Г2С-14 |

09Г2С-14 |

09Г2С-14 |

09Г2С-14 |

09Г2С-14 |

09Г2С-14 |

09Г2С-14 |

- Выбор основных технико-экономических параметров грузовых вагонов

- Определение грузоподъемности вагона

- Определение линейных размеров вагона

- Вписывание вагона в габарит

- Расчет нагрузок, действующих на вагон и его части

- Боковые нагрузки

- Устойчивость колесной пары против схода с рельса

- Расчет оси колесной пары на прочность условным методом

- Расчет двухрядной цилиндрической пружины

- Расчет подшипника на долговечность

Другое по теме:

Агрегатный участок

Эффективность использования

автотранспортных средств зависит от совершенства организации транспортного

процесса и свойств автомобилей сохранять в определенных пределах значения

параметров, характеризующих их способность выполнять требуемые функции. В

процессе эксплуатации автомобиля его ...

Оборудование участка железной дороги перегонными устройствами автоматики и телемеханики

Род тяги электротяга

переменного тока

Пункты питания ВВЛ АБ

(основные и резервные) тяговые

подстанции

ЛЭП продольного

электроснабжения ДПР-27кВ (на

опорах контактной сети)

Ординаты мест установки

путевых светофоров

Условное название станции

огорождаю ...

Экономические показатели работы автотранспортного предприятия

Для автомобилей-такси дневная выработка определяется в платных километрах

пробега и рублях выручки

(1.1)

где Lпл. -платный пробег автомобиля-такси за

сутки, км;

Для грузовых автомобилей, работающих из почасового расчета, автобусов

маршрутных и работаю по заказам и ...